Salah satu konsep Lean yang terkenal ialah "aliran". Contoh aliran yang biasa ialah garis pemasangan automotif. Pada produk barisan pemasangan mengalir melalui kilang yang bergerak melalui stesen kerja yang berbeza pada kadar yang mantap sehingga mereka melancarkan garis pemasangan selesai.

Ini, tentu saja, adalah bagaimana kereta dipasang. Dan kita semua tahu bahawa industri automotif, terutama Toyota, adalah inspirasi untuk pemikiran ramping. Tetapi bagaimana jika anda tidak membuat kereta atau terlibat dalam pengeluaran besar -besaran? Bagaimana jika anda tidak terlibat dalam pengeluaran sama sekali dan berada dalam perniagaan perkhidmatan. Apa kaitan yang mungkin dapat mengalir ke perniagaan anda? Ini adalah soalan yang saya tanya sepanjang masa dan, dalam artikel ini, saya berharap dapat menjelaskan bagaimana aliran boleh menjadi relevan dengan sebarang proses.

Mengapa anda memerlukan aliran?

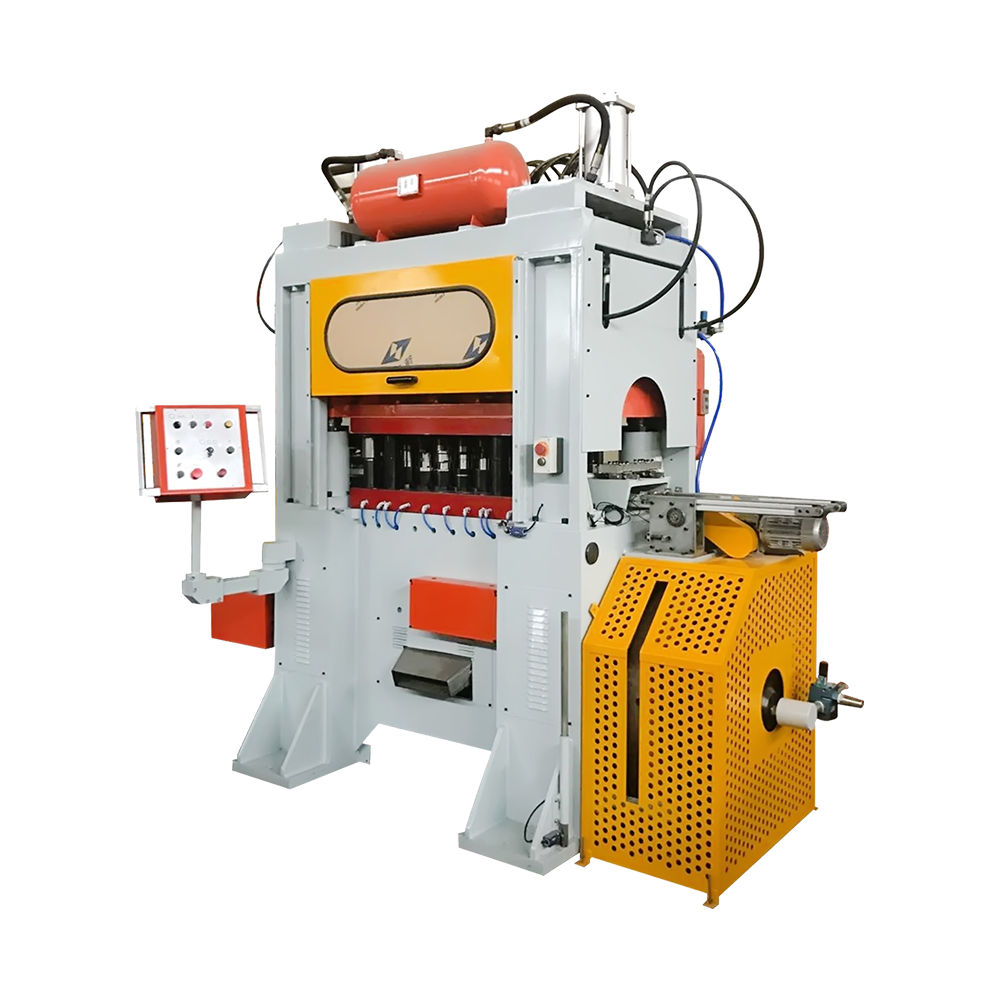

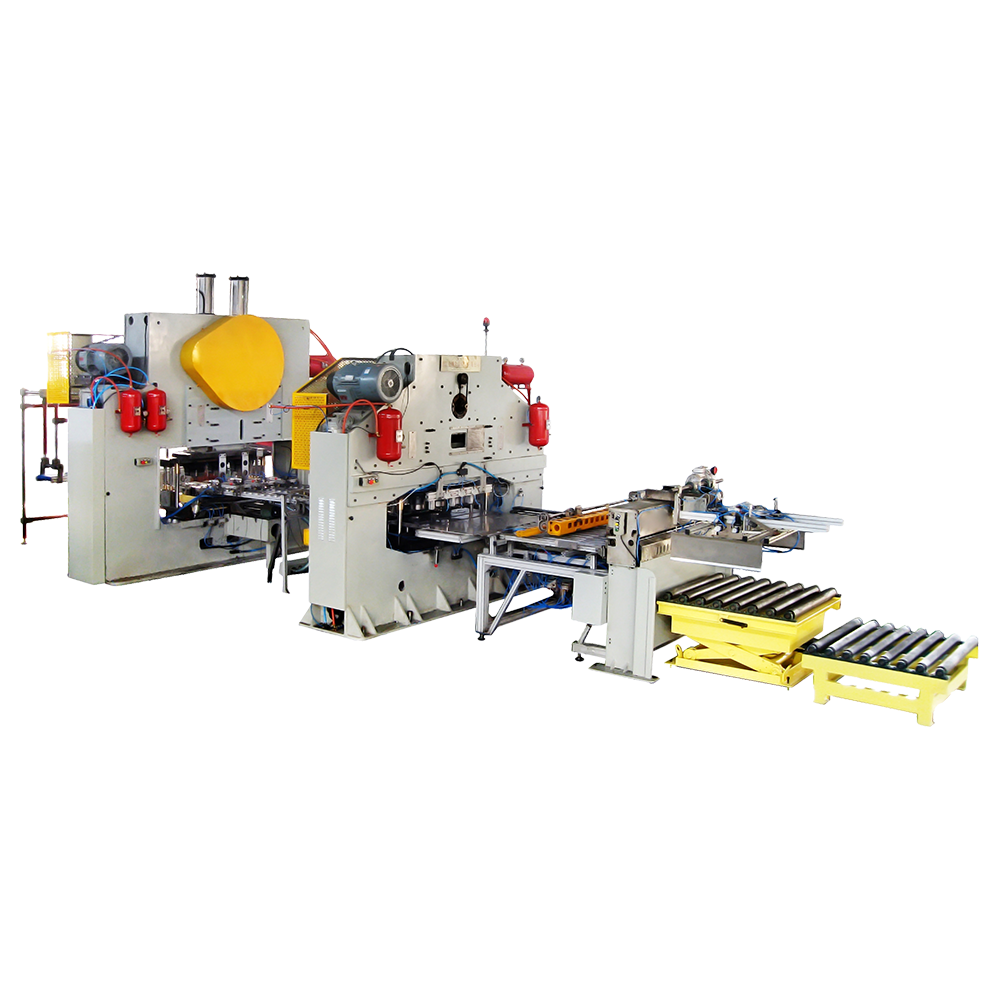

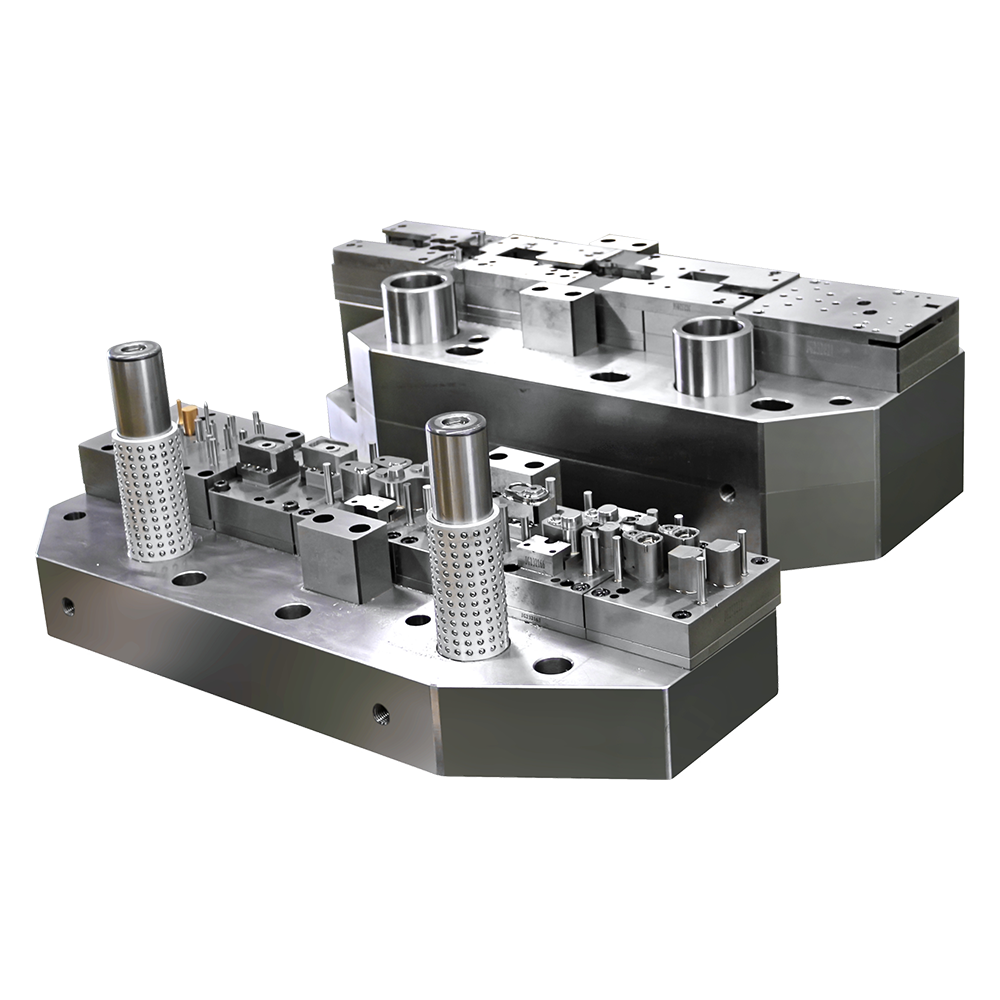

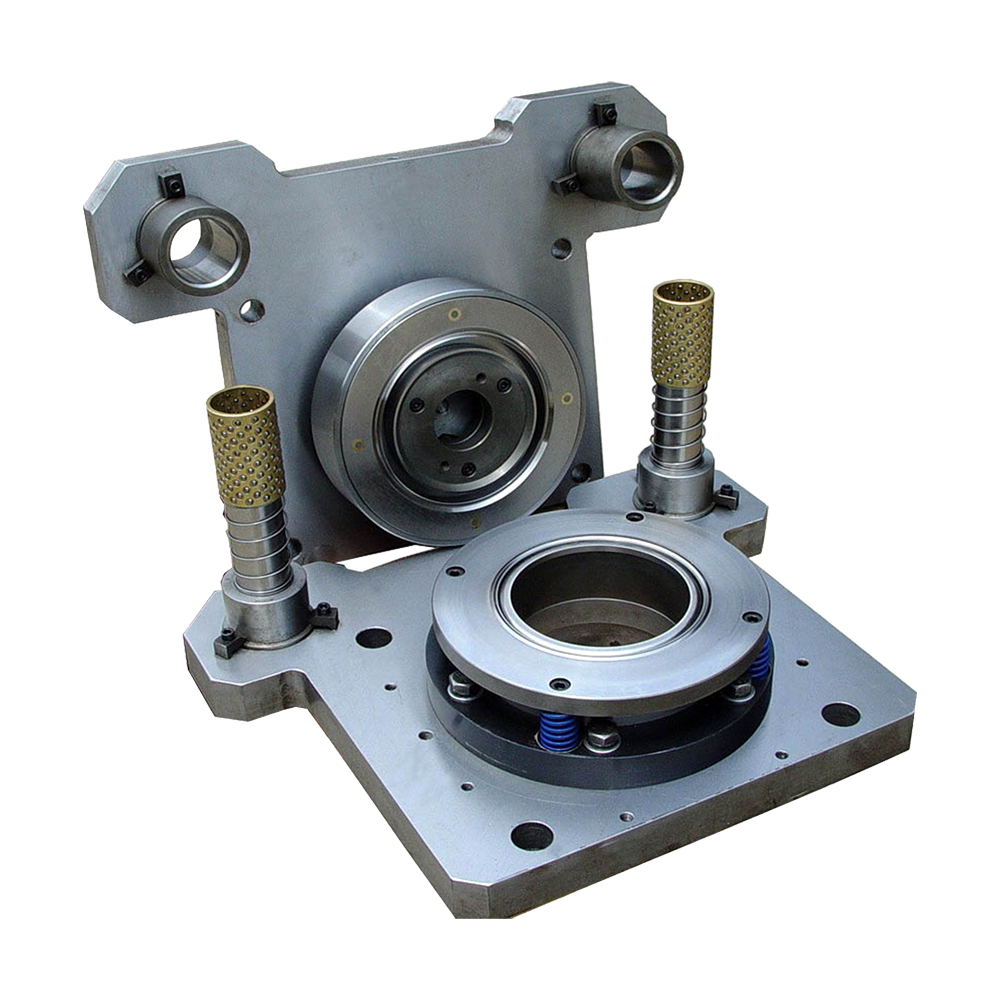

Berapa kerapkah anda melihat proses anda di kilang atau gudang pejabat anda dan tertanya -tanya di mana anda berada, berapa lama masa yang diperlukan untuk menyelesaikan kerja semasa dan apakah kapasiti anda untuk lebih banyak kerja? Bayangkan jika proses anda berfungsi pada kadar yang boleh diramal dengan setiap langkah proses disegerakkan ke kadar tersebut. Bayangkan juga jika tidak ada penampan atau masa tunggu antara proses, yang bermaksud bahawa nilai asas anda menambah masa juga adalah masa anda. Jika anda membayangkan senario itu anda membayangkan aliran. Sama ada anda membuat kereta di Barisan Pengeluaran Mesin Makanan , Fabrikasi lajur keluli, menjadikan tangga yang dipesan lebih dahulu atau pemprosesan aplikasi kredit, aliran dapat memberikan manfaat yang besar. Jadi bagaimana anda membuat aliran jauh dari barisan pemasangan?

Proses pemetaan dengan pengekodan warna

Fahami proses anda sekarang

Peta Stream Nilai adalah alat yang akan membantu anda merancang aliran anda. Proses Ketangkasan Pembuatan TXM (MAP) didasarkan pada teknik pemetaan aliran nilai automotif, tetapi digunakan untuk jumlah yang rendah, pembuatan campuran tinggi dan aliran perkhidmatan. Peta keadaan semasa membantu anda memahami proses semasa anda dan mengenal pasti bagaimana anda membuat nilai untuk pelanggan dan di mana terdapat sisa. Anda kemudian membangunkan reka bentuk negara masa depan untuk proses anda yang menghapuskan langkah -langkah yang tidak perlu dan mentakrifkan aliran anda.

Ukur aliran

Sebaik sahaja anda telah menentukan langkah -langkah dalam aliran anda, anda perlu memutuskan bagaimana untuk mengawal kadar aliran. Konsep di sini ialah kita sepadan dengan kadar aktiviti pada setiap langkah dalam proses kepada kadar permintaan pelanggan atau masa takt. Untuk melakukan ini, anda perlu mencari unit ukuran untuk proses anda yang boleh berfungsi untuk mengawal kadar aliran anda. Ini mudah dalam pemasangan, kerana produk cukup seragam, dan ia adalah satu perkara mudah untuk mengira unit.

Dalam beberapa proses pejabat juga, ia boleh semudah mengukur bilangan urus niaga, seperti bilangan petikan untuk pasukan jualan. Walau bagaimanapun, untuk proses yang lebih kompleks, anda mungkin cuba mengukur "epal terhadap oren" sebagai satu pekerjaan atau produk yang berbeza dari segi kandungan kerja ke yang lain. Jawapan di sini adalah untuk mencari metrik mudah yang dapat diukur dengan cepat, dan semua orang dapat memahami.

Mungkin metrik itu tidak, tetapi selagi campuran produk anda cukup malar (mis. Campuran pekerjaan yang sukar dan pekerjaan yang mudah) variasi ini harus keluar sendiri. Jika variasi terlalu besar, anda mungkin perlu membuat dua atau lebih aliran, mengumpulkan produk atau pekerjaan yang sama bersama -sama dengan langkah -langkah yang berbeza untuk mengesan aliran.

Sebaik sahaja unit ukuran ditubuhkan, anda boleh mengira masa takt anda dari segi minit setiap pekerjaan (atau kadar takt dalam pekerjaan seminit). Matlamatnya ialah setiap langkah proses akan berfungsi pada kadar itu.

Letakkan aliran

Anda telah menentukan langkah -langkah dalam aliran anda dan menetapkan masa takt, tetapi untuk membuat aliran anda berkesan, susun atur proses fizikal anda harus mencerminkan aliran. Ini bermakna membawa proses bersama -sama supaya pekerjaan secara semulajadi mengalir dari satu langkah ke yang lain. Kami panggil ini susun atur kemudahan tanpa lemak. Ia boleh digunakan sama rata di pejabat, kejuruteraan atau proses pembuatan. Membawa proses bersama membuat gangguan kepada aliran kerja yang jelas kelihatan dan membolehkan anda membetulkan masalah ini kerana ia berlaku dan bukannya selepas sasaran telah dilepaskan.

Sudah tentu, membaca artikel pendek ini, anda akan mempunyai visi garis pemasangan bergerak automotif dengan kereta yang bergerak melalui stesen kerja yang ditetapkan ke detik terakhir. Ini mungkin lebih aspirasi daripada realiti untuk banyak proses tersuai atau pejabat. Terdapat beberapa variasi dalam masa proses dari langkah ke langkah dan kemungkinan besar anda memerlukan penampan kecil untuk mengimbangi variasi dalam campuran produk. Walau bagaimanapun, dengan mewujudkan aliran, walaupun tidak, anda akan meningkatkan konsistensi dan ramalan proses anda dengan ketara. Anda juga akan lebih dapat melihat dan menghapuskan sisa dan masalah.