Pengenalan boleh membuat mesin

Mesin boleh membuat peralatan penting dalam industri pembungkusan moden, yang membolehkan pengeluaran besar -besaran tin logam yang digunakan untuk makanan, minuman, aerosol, dan produk lain. Dalam persekitaran pembuatan pantas hari ini, permintaan untuk pembungkusan yang cekap, tepat, dan kebersihan telah membuat boleh membuat mesin menjadi batu asas dalam boleh pembuatan. Mereka direka untuk mengubah bahan mentah seperti keluli aluminium dan tinplate ke dalam bekas berfungsi yang memenuhi piawaian industri yang ketat untuk keselamatan, ketahanan, dan jangka hayat.

Industri yang boleh membuatnya telah berkembang dengan ketara sejak beberapa dekad yang lalu, bergerak dari kaedah fabrikasi manual ke garisan pengeluaran automatik sepenuhnya yang mampu menghasilkan beribu -ribu tin sejam. Transformasi ini telah didorong oleh beberapa faktor: peningkatan permintaan global untuk barangan yang dibungkus, keperluan untuk pembungkusan yang ringan namun kuat, dan semakin pentingnya kemampanan. Oleh kerana keutamaan pengguna beralih ke arah kemudahan dan pembungkusan mesra alam, pengeluar telah melabur dalam teknologi talian pengeluaran CAN maju.

Salah satu kekuatan utama moden boleh membuat peralatan terletak pada kepelbagaiannya. Kemudahan pengeluaran tunggal boleh menghasilkan format tin yang berbeza-dari tin dua keping untuk minuman untuk tiga keping tin untuk makanan yang diproses-menggunakan jentera yang sama atau boleh disesuaikan. Fleksibiliti ini membolehkan pengeluar untuk bertindak balas dengan cepat kepada trend pasaran, permintaan bermusim, dan keperluan khusus pelanggan.

Selain pembungkusan makanan dan minuman, boleh membuat mesin Juga memainkan peranan penting dalam industri seperti farmaseutikal, kosmetik, dan bahan kimia. Sebagai contoh, tin aerosol digunakan secara meluas untuk produk penjagaan diri, pembersih rumah, dan pelincir industri. Setiap aplikasi memerlukan spesifikasi reka bentuk yang berbeza, piawaian salutan, dan kaedah pengedap, yang dimasukkan ke dalam barisan pengeluaran untuk memastikan integriti produk dan pematuhan dengan peraturan keselamatan.

Satu lagi pertimbangan penting dalam proses pembuatan CAN adalah kawalan kualiti. Automatik moden boleh membuat mesin dilengkapi dengan sensor ketepatan, sistem pemeriksaan penglihatan, dan pemantauan masa nyata untuk mengesan kecacatan seperti penyok, jahitan yang tidak disengajakan, atau penyelewengan salutan. Ini memastikan bahawa setiap logam boleh meninggalkan garis pengeluaran memenuhi kriteria kualiti yang ketat yang ditetapkan oleh kedua -dua pengeluar dan badan pengawalseliaan.

Untuk memahami kepentingan boleh membuat mesin, ia juga berguna untuk mengiktiraf sumbangan mereka kepada rantaian bekalan global. Tin adalah ringan, stackable, dan sangat boleh dikitar semula, menjadikan mereka pilihan yang ideal untuk pengangkutan jarak jauh dan penyelesaian pembungkusan yang mampan. Tanpa dapat membentuk, boleh merayap, dan boleh menyegel teknologi, banyak produk yang kita makan setiap hari akan mempunyai jangka hayat yang lebih pendek dan akan lebih mudah untuk pencemaran.

Industri yang boleh menjadikan industri telah menjadi sebahagian daripada kehidupan moden, dan dengan inovasi yang berterusan dalam automatik boleh membuat dan dapat mengoptimumkan garis pengeluaran, ia terus membentuk cara produk dibungkus dan dihantar kepada pengguna di seluruh dunia. Memahami bagaimana mesin ini berfungsi, jenis yang tersedia, dan pertimbangan utama apabila melabur di dalamnya dapat membantu perniagaan membuat keputusan yang tepat dan tetap berdaya saing dalam sektor yang sangat dinamik ini.

Jenis boleh membuat mesin

Boleh membuat mesin boleh dikategorikan dalam beberapa cara, tetapi salah satu kaedah yang paling praktikal adalah untuk mengklasifikasikannya berdasarkan jenis tin yang mereka hasilkan dan tahap automasi yang terlibat. Klasifikasi ini bukan sahaja membantu pengeluar memilih peralatan yang paling sesuai untuk keperluan mereka tetapi juga mempengaruhi faktor -faktor seperti kapasiti pengeluaran, kecekapan kos, dan keperluan penyelenggaraan.

Berdasarkan boleh menaip

Dari perspektif reka bentuk, tin biasanya dibahagikan kepada tin dua keping dan tin tiga keping, masing-masing memerlukan proses pembuatan dan jentera yang berbeza.

Dua keping boleh membuat mesin terutamanya digunakan dalam pengeluaran tin minuman, terutamanya tin aluminium untuk minuman berkarbonat, jus, dan minuman tenaga. Tin ini terdiri daripada satu badan yang terbentuk dari cakera logam dan tudung yang berasingan. Proses pengeluaran umumnya melibatkan lukisan dan penyetran (D & I) teknologi, di mana lembaran aluminium rata ditarik ke dalam bentuk cawan, kemudian disetrika ke dalam ketinggian dan ketebalan akhir. Kaedah ini membolehkan pengeluaran berkelajuan tinggi dan memastikan badan boleh mempunyai permukaan yang licin, lancar, yang meningkatkan ketahanan dan menghalang kebocoran. Dua keping boleh membuat mesin sesuai untuk loji pembuatan minuman berskala besar di mana output boleh mencapai puluhan ribu tin sejam.

Tiga keping boleh membuat mesin, sebaliknya, lebih biasa dalam industri makanan dan aplikasi pembungkusan perindustrian tertentu. Tin ini terdiri daripada badan silinder dan dua kepingan akhir (atas dan bawah). Proses pembuatan melibatkan membentuk badan dari lembaran rata, kimpalan atau penyolderan jahitan sampingan, dan kemudian memasak hujung selepas mengisi. Tiga keping boleh membuat mesin menawarkan lebih banyak fleksibiliti dari segi saiz dan bentuk, menjadikannya sesuai untuk produk seperti sayur-sayuran dalam tin, sup, cat, dan bekas kimia. Mereka juga boleh dihasilkan dalam kuantiti yang lebih kecil tanpa perubahan ketara kepada barisan pengeluaran, yang memberi manfaat kepada pengeluar yang melayani pelbagai kategori produk.

Sebagai tambahan kepada kategori utama ini, terdapat khusus yang boleh membuat mesin untuk produk seperti tin aerosol, yang memerlukan reka bentuk tahan tekanan tertentu, dan akhir yang mudah dibuka boleh membuat mesin, yang menggabungkan penutup untuk kemudahan pengguna. Setiap jenis boleh menuntut peralatan pembentukan, salutan, dan pemeriksaan sendiri untuk memastikan prestasi produk dan keselamatan.

Jadual di bawah meringkaskan perbezaan utama antara dua keping dan tiga keping boleh membuat mesin:

| Boleh menaip | Penerangan Struktur | Bahan tipikal | Aplikasi biasa | Kelajuan pengeluaran |

| Dua keping boleh | Badan satu keping dengan penutup yang berasingan | Aluminium | Minuman ringan, bir, jus | Sangat tinggi (sehingga 2000 tin/min) |

| Tiga keping boleh | Badan silinder dengan hujung atas dan bawah | Keluli tinplate, aluminium | Makanan dalam tin, cat, bahan kimia | Sederhana (100-600 tin/min) |

Berdasarkan automasi

Satu lagi klasifikasi penting untuk membuat mesin adalah tahap automasi. Pengilang sering memilih antara mesin manual, separa automatik, dan sepenuhnya automatik bergantung kepada keperluan pengeluaran, belanjawan, dan keupayaan tenaga kerja mereka.

Manual boleh membuat mesin memerlukan penglibatan pengendali yang signifikan dalam bahan makan, menjajarkan komponen, dan memulakan operasi pembentukan atau seaming. Mereka paling sering digunakan dalam bengkel berskala kecil atau untuk prototaip dan menguji reka bentuk baru. Walaupun mereka menawarkan kos awal yang rendah, kapasiti output mereka terhad, dan konsistensi boleh dipengaruhi oleh kesilapan manusia.

Semi-automatik boleh membuat mesin menyerang keseimbangan antara sistem manual dan sepenuhnya automatik. Operasi tertentu, seperti pemakanan dan kedudukan, mungkin masih memerlukan input manual, tetapi proses seperti kimpalan, flanging, atau seaming automatik. Peralatan jenis ini sesuai untuk kilang-kilang bersaiz sederhana yang memerlukan fleksibiliti tetapi juga ingin meningkatkan kelajuan dan ketepatan pengeluaran.

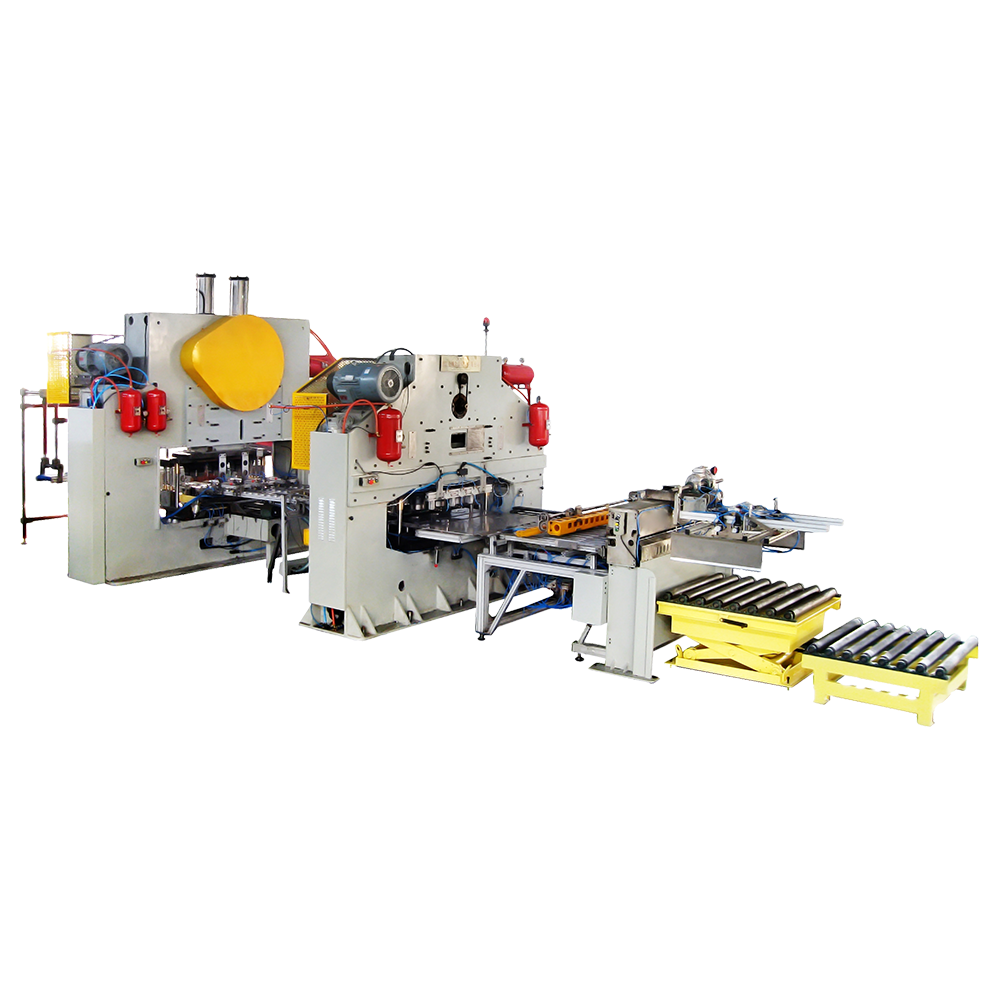

Sepenuhnya automatik boleh membuat mesin mengintegrasikan semua peringkat proses - dari memberi makan bahan mentah untuk membentuk, kimpalan, salutan, dan seaming - dengan intervensi manusia yang minimum. Dilengkapi dengan sistem kawalan lanjutan, mesin -mesin ini dapat mengekalkan kualiti yang konsisten dan beroperasi secara berterusan untuk tempoh yang panjang. Garis automatik sepenuhnya sesuai untuk pengeluar berskala besar yang mengutamakan standard produk yang tinggi dan konsisten.

Berikut adalah perbandingan tiga tahap automasi:

| Tahap automasi | Penglibatan pengendali | Kelajuan pengeluaran | Kes penggunaan biasa |

| Manual | Tinggi | Rendah | Bengkel kecil, tin adat |

| Separa automatik | Medium | Sederhana | Pengeluaran makanan dan minuman berskala sederhana |

| Sepenuhnya automatik | Rendah | Tinggi | Pengeluaran perindustrian berskala besar |

Komponen utama boleh membuat mesin

A boleh membuat mesin bukan satu peranti mudah - ia adalah sistem yang diselaraskan yang terdiri daripada pelbagai komponen, masing -masing melaksanakan fungsi khusus. Memahami komponen ini adalah penting untuk menilai prestasi mesin, jadual penyelenggaraan perancangan, dan masalah pengeluaran masalah. Walaupun konfigurasi khusus mungkin berbeza-beza bergantung kepada sama ada mesin itu untuk dua keping atau tiga keping tin, unsur-unsur berikut biasanya dijumpai dalam moden boleh membuat garis.

Pembuat badan

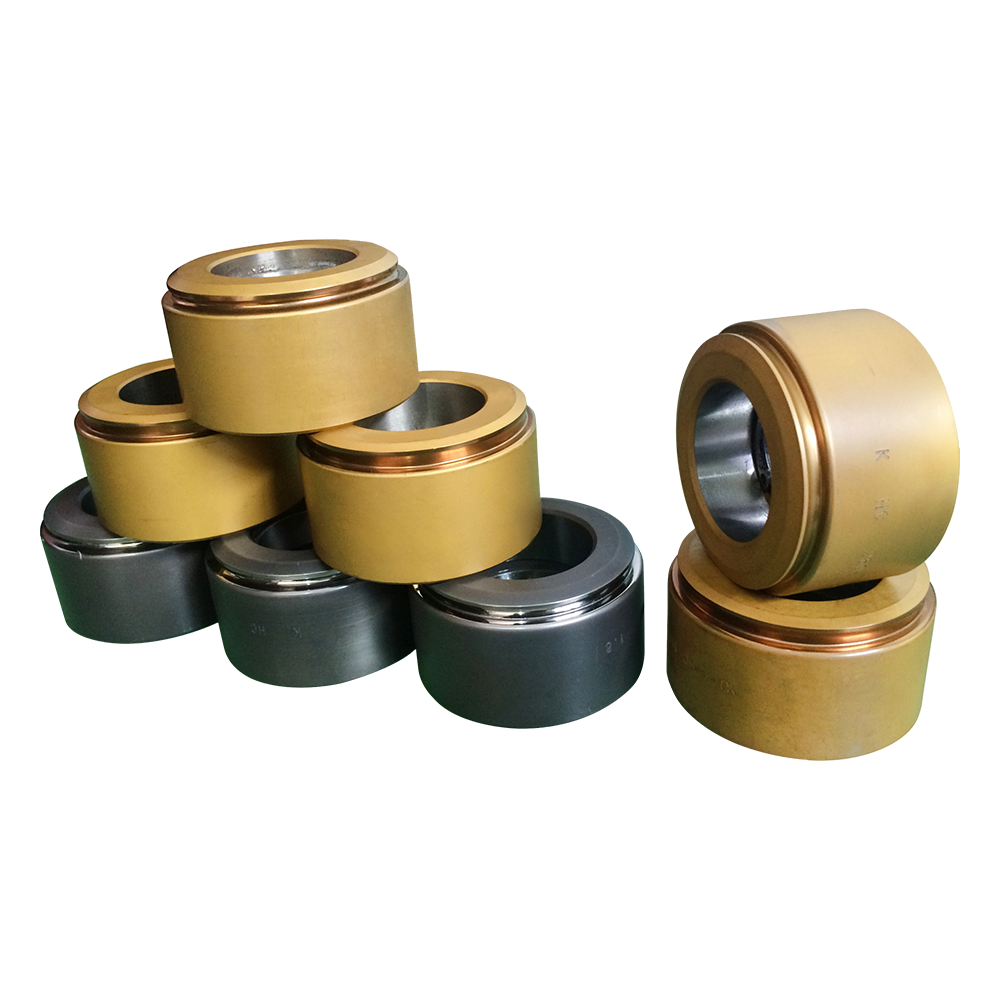

Pembuat badan adalah jantung dua keping boleh pengeluaran. Ia mengambil lembaran logam rata (sering aluminium untuk tin minuman) dan mengubahnya menjadi badan silinder melalui proses yang dipanggil lukisan dan menyeterika (D & I). Ini melibatkan melukis logam ke dalam bentuk cawan dan kemudian melewatinya melalui menyeterika mati untuk mencapai ketinggian yang diperlukan dan ketebalan dinding. Ketepatan pembuat badan secara langsung memberi kesan kepada dimensi, konsistensi berat, dan integriti struktur. Dalam garis berkelajuan tinggi, pembuat badan mampu menghasilkan lebih dari 2000 tin seminit, menjadikan ketepatan dan ketahanan mereka kritikal untuk memenuhi tuntutan pengeluaran.

Untuk pengeluaran tiga keping, tahap yang setara adalah pembentukan badan dan kimpalan, di mana lembaran rata dilancarkan ke dalam silinder dan jahitannya dikimpal atau disolder. Mesin mesti memastikan penjajaran yang sempurna untuk mengelakkan kebocoran dan memastikan pemprosesan hiliran yang lancar.

Pemangkas

Sebaik sahaja badan boleh terbentuk, perapi memastikan bahawa kelebihan terbuka adalah tahap yang sempurna dan pada ketinggian yang betul. Pemangkasan menghilangkan sebarang logam yang tidak rata atau berlebihan dari peringkat pembentukan, memastikan bahawa semua tin mempunyai dimensi seragam untuk proses berikutnya seperti flanging dan seaming. Perapi berkualiti tinggi juga mengurangkan sisa bahan dengan mengoptimumkan ketepatan pemotongan, yang boleh memberi kesan kos yang signifikan dalam operasi berskala besar.

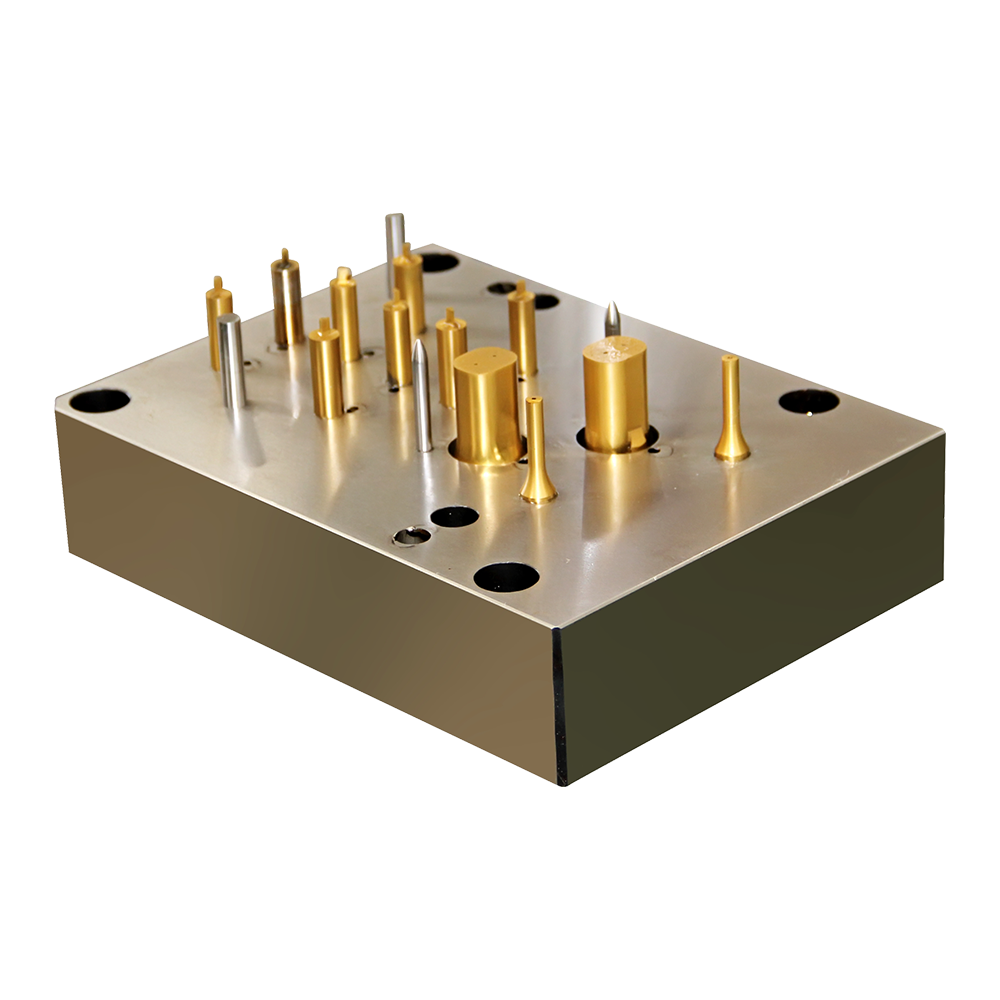

Flanger

Flanger bertanggungjawab untuk membentuk tepi atas dan bawah badan boleh ke luar, mewujudkan bebibir yang kemudiannya akan digunakan untuk melampirkan boleh berakhir. Langkah ini penting dalam pengeluaran tiga keping, kerana ia memastikan meterai yang selamat dan kedap udara apabila hujungnya dijatuhkan. Untuk tin dua keping, flanging biasanya hanya terpakai pada hujung terbuka, kerana bahagian bawah terbentuk sebagai sebahagian daripada badan.

Beader

Beader membentuk rabung mendatar atau manik -manik di sekitar badan Can. Manik -manik ini menambah kekuatan dan ketegaran ke dalam tin, yang membolehkannya menahan tekanan dalaman (dalam hal minuman berkarbonat) atau tekanan pengendalian luaran semasa pengangkutan. Manik amat penting untuk tin makanan yang mungkin menjalani pemprosesan terma, kerana ia membantu mencegah ubah bentuk di bawah haba dan tekanan.

Mesin leher

Dalam minuman boleh pengeluaran, mesin leher mengurangkan diameter akhir can terbuka untuk memadankan saiz tudung. Ini bukan sahaja menjimatkan bahan dalam proses pembuatan tudung tetapi juga menyediakan permukaan pengedap yang lebih baik. Mesin leher moden menggunakan beberapa langkah tambahan untuk mengelakkan merosakkan permukaan atau struktur CAN, memastikan kedua -dua kekuatan dan penampilan dikekalkan.

Unit salutan dan percetakan

Sebelum atau selepas membentuk, tin sering melalui unit salutan dan percetakan untuk memohon lapisan perlindungan dan reka bentuk hiasan. Lapisan dalaman melindungi kandungan daripada bertindak balas dengan logam, manakala salutan luaran menghalang kakisan dan meningkatkan daya tarikan visual. Unit percetakan, sering menggunakan percetakan offset berkelajuan tinggi, memohon grafik jenama dan maklumat produk. Tahap -tahap ini memerlukan penjajaran yang tepat dan kawalan warna untuk mengekalkan konsistensi jenama.

Seamers

Seamer melekatkan boleh berakhir (penutup atau bawah) ke badan melalui proses yang dipanggil Double Seaming, yang melipat dan memampatkan tepi badan boleh dan berakhir bersama -sama. Ini mewujudkan meterai hermetik yang menghalang kebocoran dan pencemaran. Integriti jahitan adalah kritikal, dan Seamers sering dilengkapi dengan sensor kawalan kualiti untuk mengesan sebarang kecacatan dalam masa nyata.

Sistem pemeriksaan

Moden boleh membuat mesin menggabungkan sistem pemeriksaan automatik yang menggunakan kamera, sensor, dan kadang-kadang teknologi sinar-X untuk mengesan kecacatan seperti penyok, calar, dimensi yang tidak wajar, atau penyelewengan jahitan. Sistem ini membantu mengekalkan piawaian kualiti dan mengurangkan sisa dengan mengenal pasti isu sebelum tin mencapai tahap pengisian.

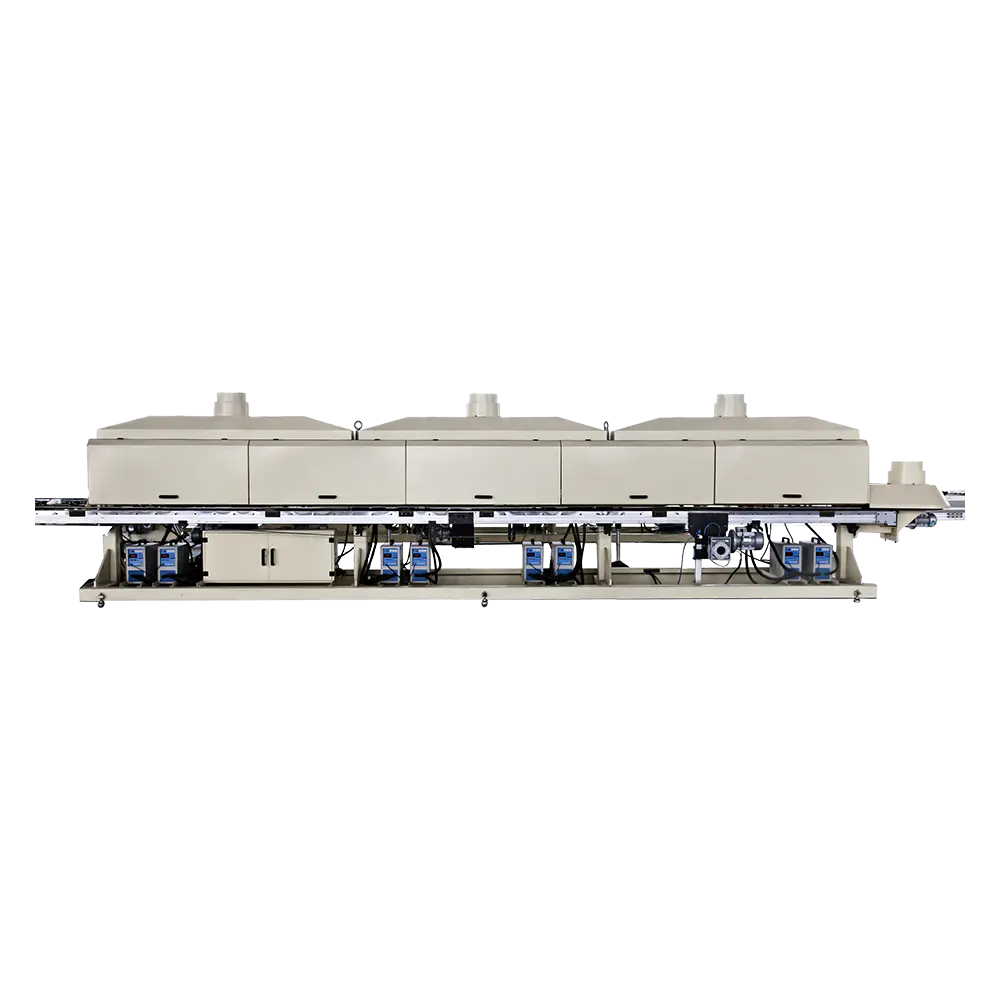

Sistem pengendalian dan bahan pengendalian bahan

Pengangkut pengangkutan tin antara peringkat pengeluaran yang berlainan, manakala sistem pengendalian bahan memastikan aliran komponen yang lancar seperti penutup, berakhir, dan lembaran mentah. Sistem ini sering disegerakkan dengan garis pengeluaran utama untuk mengelakkan kesesakan dan mengekalkan kecekapan.

Berikut adalah jadual ringkasan komponen utama dan fungsi utama mereka:

| Komponen | Fungsi utama | Kepentingan dalam pengeluaran |

| Pembuat badan | Bentuk boleh badan dari lembaran logam | Menentukan bentuk asas dan kekuatan |

| Pemangkas | Tahap terbuka boleh | Memastikan dimensi seragam |

| Flanger | Membuat bebibir untuk Seaming | Penting untuk pengedap kedap udara |

| Beader | Menambah manik menguatkan | Meningkatkan rintangan tekanan |

| Mesin leher | Mengurangkan diameter terbuka | Menjimatkan bahan tudung dan meningkatkan pengedap |

| Unit salutan/percetakan | Berlaku lapisan pelindung dan hiasan | Menghalang kakisan dan menambah penjenamaan |

| Seamer | Melekat berakhir dengan badan | Memastikan meterai kebocoran |

| Sistem pemeriksaan | Mengesan kecacatan | Mengekalkan kawalan kualiti |

| Penghantar/pengendalian | Menggerakkan tin melalui peringkat | Menyokong operasi berterusan |

Proses pengeluaran dapat membuat mesin

Proses pengeluaran dalam boleh membuat adalah urutan operasi kawalan mekanikal, terma, dan kualiti yang dirancang dengan teliti. Walaupun terdapat variasi antara dua keping dan tiga keping boleh pembuatan, logik teras tetap sama: mengubah lembaran logam mentah atau gegelung ke dalam tin siap sedia untuk mengisi dan pengedaran. Berikut adalah pecahan terperinci mengenai peringkat pengeluaran biasa dalam kemudahan moden.

Penyediaan bahan

Proses ini bermula dengan penyediaan logam, biasanya melibatkan keluli aluminium atau tinplate yang dibekalkan dalam gegelung besar atau lembaran. Bahan mentah ini mula -mula dibersihkan untuk mengeluarkan sebarang minyak permukaan atau bahan cemar, memastikan lekatan optimum untuk salutan dan percetakan kemudian dalam proses. Dalam garis berkelajuan tinggi, tahap ini juga termasuk rawatan permukaan untuk meningkatkan rintangan kakisan dan meningkatkan prestasi pembentukan.

Untuk tin tiga keping, lembaran dipotong ke saiz yang betul untuk rolling dan kimpalan berikutnya, manakala dalam pengeluaran dua keping, gegelung logam memberi makan terus ke dalam proses membuat cawan.

Pembentukan cawan dan membuat badan

Dalam dua keping boleh pembuatan, logam yang dibersihkan melewati akhbar cupping, yang menghilangkan cawan cetek dari gegelung. Cawan ini kemudian memasuki pembuat badan, di mana proses lukisan dan penyetrikan membentangkan logam ke dalam badan berdinding tinggi. Proses ini mesti mengimbangi kekuatan dengan kecekapan bahan, memastikan dinding cukup nipis untuk mengurangkan berat badan tetapi cukup kuat untuk menahan tekanan.

Dalam pengeluaran tiga keping, bukannya cupping, lembaran potong dilancarkan ke dalam bentuk silinder dan dikimpal di sepanjang jahitan sampingan. Silinder yang dikimpal ini kemudiannya menjadi flanged dan manik.

Pemangkasan dan flanging

Sebaik sahaja badan boleh terbentuk, perapi menghilangkan mana -mana tepi yang tidak sekata untuk mencapai spesifikasi ketinggian yang tepat. Selepas memangkas, Flanger membongkok tepi ke luar untuk membuat bebibir untuk melampirkan boleh berakhir. Ini adalah langkah penting untuk memastikan pengedap kedap udara di peringkat kemudian.

Manik

Beading menambah rabung mendatar ke badan CAN untuk meningkatkan kekuatan dan mencegah ubah bentuk semasa pemprosesan haba atau pengangkutan. Corak manik ditentukan oleh jenis produk yang boleh mengandungi minuman karbon, misalnya, mungkin memerlukan tetulang yang berbeza berbanding dengan sayur -sayuran dalam tin.

Leher (untuk tin minuman)

Dalam tin minuman, leher mengurangkan diameter pembukaan kaleng untuk memadankan saiz tudung, yang membantu menyelamatkan bahan dan meningkatkan pengedap. Ini dilakukan secara beransur -ansur ke atas beberapa peringkat untuk mengelakkan merosakkan struktur CAN.

Salutan dan percetakan

Sebelum perhimpunan selesai, tin melalui mesin salutan yang menggunakan lapisan perlindungan dalaman untuk mencegah tindak balas antara kandungan dan logam. Lapisan luaran juga digunakan untuk mencegah kakisan dan meningkatkan ketahanan.

Berikutan salutan, tin bergerak ke unit percetakan di mana grafik jenama, label pemakanan, dan maklumat produk digunakan menggunakan percetakan offset berkelajuan tinggi. Ketepatan adalah kunci di sini -misalisasi atau ketidakkonsistenan warna boleh mengakibatkan kelompok yang ditolak.

Permohonan Seaming and End

Untuk kaleng tiga keping, kedua-dua hujung biasanya digunakan selepas mengisi, tetapi satu hujung (bahagian bawah) boleh dijatuhkan semasa peringkat pengeluaran. Untuk tin dua keping, bahagian bawah adalah integral kepada badan, dan hanya bahagian atas yang disusun selepas mengisi. Mesin penyedut lipatan dan mengunci kelebihan tudung dengan flange can untuk membuat meterai hermetik.

Pemeriksaan dan kawalan kualiti

Sistem Pemeriksaan Automatik Semak setiap CAN untuk kecacatan, termasuk ketidaktepatan dimensi, integriti jahitan, calar permukaan, dan kualiti salutan. Dalam operasi berkelajuan tinggi, sistem pemeriksaan boleh memproses beribu-ribu tin seminit, menolak apa-apa yang gagal memenuhi spesifikasi.

Pembungkusan dan palletizing

Tin dikira, disusun, dan dibungkus untuk pengangkutan. Di banyak kilang, palletizer robot digunakan untuk mengatur tin dengan cekap ke palet, bersedia untuk penghantaran untuk mengisi loji. Pembungkusan yang betul adalah penting untuk melindungi tin semasa penyimpanan dan pengangkutan, meminimumkan risiko penyok atau pencemaran.

Berikut adalah jadual ringkasan yang boleh membuat proses pengeluaran:

| Peringkat | Penerangan | Tujuan utama |

| Penyediaan bahan | Membersihkan dan merawat lembaran logam atau gegelung | Pastikan permukaan yang bersih dan tahan kakisan |

| Pembentukan cawan / bergulir | Membuat bentuk badan boleh awal | Bersedia untuk membentuk selanjutnya |

| Membuat badan | Melukis dan menyeterika (dua keping) atau kimpalan (tiga keping) | Mencapai dimensi badan akhir |

| Pemangkasan | Memotong ke ketinggian yang tepat | Pastikan keseragaman untuk pengedap |

| Flanging | Lenturan tepi tepi keluar | Dayakan lampiran hujung yang selamat |

| Beading | Menambah pengukuhan rabung | Meningkatkan kekuatan dan rintangan tekanan |

| Leher | Mengurangkan diameter terbuka | Simpan Bahan, Tingkatkan Pengedap |

| Salutan dan percetakan | Memohon lapisan pelindung dan hiasan | Cegah kakisan, tambahkan penjenamaan |

| Seaming | Melampirkan boleh berakhir | Buat meterai kedap udara |

| Pemeriksaan | Mengesan kecacatan | Mengekalkan kawalan kualiti |

| Pembungkusan | Menyusun dan palletizing | Sediakan untuk penghantaran |

Aplikasi boleh membuat mesin

Industri makanan

Boleh membuat mesin digunakan secara meluas dalam industri makanan untuk menghasilkan tin makanan untuk memelihara buah -buahan, sayur -sayuran, daging, makanan laut, dan makanan yang diproses. Mesin-mesin ini mengendalikan keseluruhan proses pengeluaran, dari boleh membentuk ke dapat merapikan, dan kadang-kadang juga dapat mengisi dan dapat menyegel, memastikan bahawa makanan di dalamnya tetap selamat, bersih, dan stabil untuk jangka masa yang panjang. Mesin khusus boleh menghasilkan tin pelbagai saiz dan bentuk untuk memenuhi keperluan pembungkusan yang berbeza, termasuk bentuk silinder, segi empat tepat, dan bujur. Sebagai contoh, garisan pengeluaran automatik berkelajuan tinggi digunakan untuk mengeluarkan jumlah besar tomato, kacang, atau makanan siap sedia, mengurangkan kos buruh sambil mengekalkan kualiti yang konsisten.

Industri Minuman

Dalam industri minuman, boleh membuat mesin Mainkan peranan kritikal dalam pengeluaran tin minuman aluminium untuk minuman ringan, bir, dan minuman tenaga. Mesin ini direka untuk mengendalikan operasi berkelajuan tinggi, sering membentuk tin menggunakan dua keping boleh membuat mesin melalui proses lukisan dan penyetran dinding (DWI). Selepas membentuk, tin dibersihkan, diisi, dan dimeteraikan dengan cekap menggunakan peralatan boleh membuat peralatan untuk memastikan integriti produk dan meminimumkan risiko pencemaran. Mesin-mesin ini sering diintegrasikan ke dalam barisan pengeluaran CAN yang lengkap, yang membolehkan pengeluar minuman untuk mengekalkan output volum tinggi semasa memenuhi standard kebersihan dan keselamatan yang ketat.

Industri Aerosol

Industri aerosol bergantung kepada khusus boleh membuat mesin untuk menghasilkan tin aerosol untuk produk seperti penyembur penjagaan diri, pembersih rumah, pelincir, dan bahan kimia perindustrian. Tidak seperti tin makanan atau minuman, tin aerosol memerlukan pengisian yang tepat di bawah tekanan dan kaedah pengedap boleh khusus untuk mencegah kebocoran dan memastikan keselamatan. Mesin dalam sektor ini sering termasuk sistem semi-automatik atau sepenuhnya automatik boleh membuat sistem dilengkapi dengan ujian tekanan dan mekanisme kawalan kualiti. Pengeluaran tin aerosol menuntut pemilihan bahan yang teliti, biasanya menggunakan keluli atau aluminium bersalut timah, dan mesin mesti mampu mengendalikan bahan-bahan ini dengan pasti sambil mengekalkan kecekapan pengeluaran.

Faktor yang perlu dipertimbangkan semasa membeli mesin boleh membuat

Kapasiti pengeluaran

Apabila memilih mesin boleh membuat, penting untuk memadankan kapasiti pengeluaran mesin dengan keperluan pembuatan anda. Pengeluaran volum tinggi dalam industri makanan atau minuman biasanya memerlukan sepenuhnya automatik boleh membuat mesin diintegrasikan ke dalam barisan pengeluaran CAN, yang mampu menghasilkan beribu-ribu tin logam per jam. Operasi yang lebih kecil, seperti minuman kraf atau pengeluar makanan khusus, boleh memberi manfaat lebih banyak daripada semi-automatik boleh membuat mesin yang mengimbangi kecekapan dan fleksibiliti. Menilai kapasiti pengeluaran memastikan pelaburan anda sejajar dengan permintaan pasaran dan menghalang kesesakan dalam boleh membentuk, boleh melipat, atau boleh mengisi proses.

Keserasian bahan

Berbeza boleh membuat mesin direka untuk bekerja dengan bahan-bahan CAN yang spesifik, seperti aluminium, keluli berlapis timah, atau aloi khusus untuk tin aerosol. Memastikan keserasian bahan adalah penting untuk mengekalkan kualiti produk dan panjang umur mesin. Sebagai contoh, mesin yang menghasilkan tin makanan sering memerlukan komponen tahan kakisan untuk mengendalikan kandungan berasid, manakala mesin untuk tin minuman mesti menampung lembaran aluminium ringan. Menilai keupayaan mesin untuk mengendalikan bahan yang dimaksudkan mengurangkan risiko kecacatan semasa dapat membentuk dan dapat merapikan, dan memastikan operasi talian pengeluaran yang lebih lancar.

Tahap automasi

Tahap automasi A boleh membuat mesin mempengaruhi kecekapan, keperluan buruh, dan konsistensi pengeluaran. Sepenuhnya automatik boleh membuat mesin adalah ideal untuk berskala besar boleh pembuatan, membolehkan berterusan boleh membentuk, boleh mengisi, dan boleh menyegel dengan intervensi manusia yang minimum. Sebaliknya, semi-automatik boleh membuat mesin menawarkan fleksibiliti untuk kelompok yang lebih kecil atau tin makanan yang disesuaikan dan tin minuman, di mana pengendali boleh menyesuaikan parameter tertentu secara manual. Memutuskan tahap automasi yang sesuai membantu mengoptimumkan kos operasi dan menjajarkan keupayaan mesin dengan matlamat pengeluaran.

Penyelenggaraan dan sokongan

Ketersediaan alat ganti dan sokongan teknikal adalah pertimbangan utama ketika melabur dalam dapat membuat mesin. Mesin dengan perkhidmatan penyelenggaraan yang boleh dipercayai mengurangkan downtime dalam talian pengeluaran dan memastikan kualiti yang konsisten dalam tin logam, tin makanan, dan tin minuman. Pengilang atau pembekal yang menyediakan latihan komprehensif, jadual penyelenggaraan pencegahan, dan akses siap ke bahagian penggantian membantu meminimumkan gangguan operasi dan memanjangkan jangka hayat mesin. Pertimbangan ini amat kritikal untuk sistem automatik berkelajuan tinggi, di mana walaupun penghentian pendek dapat memberi kesan yang ketara kepada pengeluaran pengeluaran.

Kos dan ROI

Menilai jumlah kos pemilikan dan pulangan atas pelaburan (ROI) adalah penting apabila membeli mesin boleh membuat. Di luar harga pembelian awal, faktor seperti penggunaan tenaga, penyelenggaraan, alat ganti, buruh, dan jangka hayat mesin mempengaruhi keberkesanan kos keseluruhan. Untuk skala besar boleh pembuatan, melabur dalam sistem boleh membuat sistem boleh mengakibatkan perbelanjaan awal yang lebih tinggi tetapi ROI yang lebih cepat disebabkan peningkatan tinja logam, tin makanan, atau tin minuman. Operasi yang lebih kecil menggunakan semi-automatik boleh membuat mesin dapat mengoptimumkan kos sambil mengekalkan fleksibiliti untuk pelbagai produk. Analisis kewangan yang berhati -hati memastikan peralatan terpilih memenuhi objektif pengeluaran dan belanjawan.

Trend dan inovasi dalam dapat membuat teknologi

Kemampanan

Kemampanan telah menjadi tumpuan penting dalam industri pembuatan CAN. Moden boleh membuat mesin semakin direka untuk mengurangkan penggunaan tenaga dan meminimumkan sisa semasa boleh membentuk, boleh memasak, dan boleh mengisi proses. Penggunaan bahan kitar semula dalam tin logam, tin makanan, dan tin minuman berkembang, disokong oleh mesin yang mampu mengendalikan ketebalan bahan yang berubah -ubah tanpa menjejaskan integriti struktur. Proses mesra alam bukan sahaja mengurangkan kesan alam sekitar tetapi juga membantu pengeluar mematuhi peraturan yang berkembang dan memenuhi permintaan pengguna untuk penyelesaian pembungkusan yang mampan.

Automasi dan Robotik

Penyepaduan automasi dan robotik mengubah talian pengeluaran. Advanced Automatik boleh membuat mesin kini menggabungkan lengan robot untuk pengendalian, penjajaran, dan penyusunan tin logam yang tepat semasa boleh membentuk dan dapat melipat. Automasi meningkatkan kelajuan pengeluaran, mengurangkan kesilapan manusia, dan meningkatkan konsistensi dalam volum tinggi boleh pembuatan, terutamanya untuk tin makanan, tin minuman, dan tin aerosol. Di samping itu, alat pengoptimuman yang berkuasa AI boleh memantau prestasi mesin, meramalkan keperluan penyelenggaraan, dan menyesuaikan parameter dalam masa nyata, memperkemas lagi dapat membuat operasi.

Digitalisasi

Digitalisasi memainkan peranan penting dalam moden boleh membuat teknologi. Sensor dan analisis data semakin tertanam di dalam boleh membuat mesin untuk memantau parameter seperti tekanan, suhu, dan penjajaran semasa boleh membentuk, boleh menyekat, dan boleh mengisi. Pengumpulan data masa nyata membolehkan pengeluar mengenal pasti ketidakcekapan, meramalkan keperluan penyelenggaraan, dan memastikan kualiti yang konsisten dalam tin logam, tin makanan, dan tin minuman. Selain itu, integrasi digital memudahkan pemantauan dan pelaporan jauh merentasi talian pengeluaran CAN, membolehkan pengeluar bertindak balas dengan cepat kepada sebarang penyimpangan operasi dan meningkatkan kebolehpercayaan proses keseluruhan.

Prospek masa depan untuk membuat industri

Masa depan industri pembuatan CAN berkait rapat dengan kemajuan teknologi, inisiatif kemampanan, dan permintaan pasaran yang berkembang. Boleh membuat mesin dijangka menjadi semakin efisien, dengan penambahbaikan dalam automatik boleh membuat keupayaan, dipertingkatkan dapat membentuk ketepatan, dan dioptimumkan dapat teknik pelaut. Trend ke arah tin logam mesra alam, tin makanan, dan tin minuman mungkin akan mempercepatkan, dengan lebih banyak garisan pengeluaran mengamalkan bahan kitar semula dan proses penjimatan tenaga. Pemantauan digitalisasi dan pemantauan AI dijangka menjadi standard dalam talian pengeluaran CAN, yang membolehkan pengeluar meningkatkan kawalan kualiti, mengurangkan downtime, dan meningkatkan throughput. Selain itu, apabila permintaan global untuk makanan yang dibungkus, minuman, dan produk aerosol berkembang, boleh membuat peralatan akan terus berkembang untuk memenuhi keperluan pengeluaran yang pelbagai sambil mengekalkan keberkesanan kos dan kebolehpercayaan operasi. Secara keseluruhannya, industri CAN bersedia untuk pertumbuhan yang mantap, dengan inovasi dalam jentera, automasi, dan amalan lestari yang memacu generasi akan datang pengeluaran CAN.