Peningkatan Kecekapan Pengeluaran

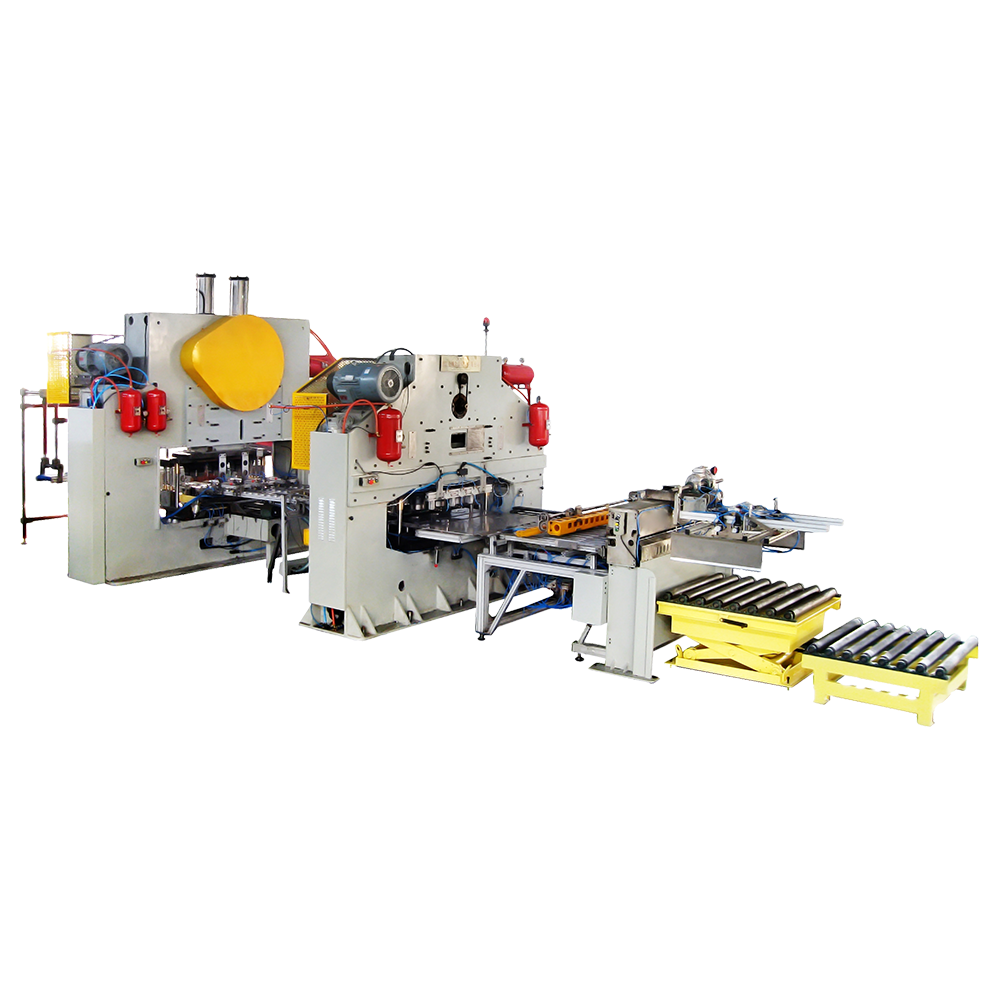

Mesin membuat tin minuman makanan direka untuk meningkatkan kecekapan pengeluaran berbanding dengan kaedah pengetinan tradisional yang banyak bergantung pada buruh manual atau sistem separa automatik. Mesin moden ini menyepadukan sistem mekanikal dan kawalan termaju yang membolehkan operasi berterusan dengan campur tangan manusia yang minimum. Penyuapan automatik, pembentukan, pengedap dan pemeriksaan mengurangkan masa henti dan memperkemas aliran kerja. Akibatnya, kitaran pengeluaran keseluruhan menjadi lebih cepat, meningkatkan bilangan tin yang dihasilkan setiap jam. Kecekapan yang lebih tinggi bukan sahaja meningkatkan pengeluaran tetapi juga mengurangkan kesesakan operasi, membolehkan pengeluar memenuhi permintaan pasaran yang semakin meningkat tepat pada masanya.

Kualiti dan Ketepatan yang Konsisten

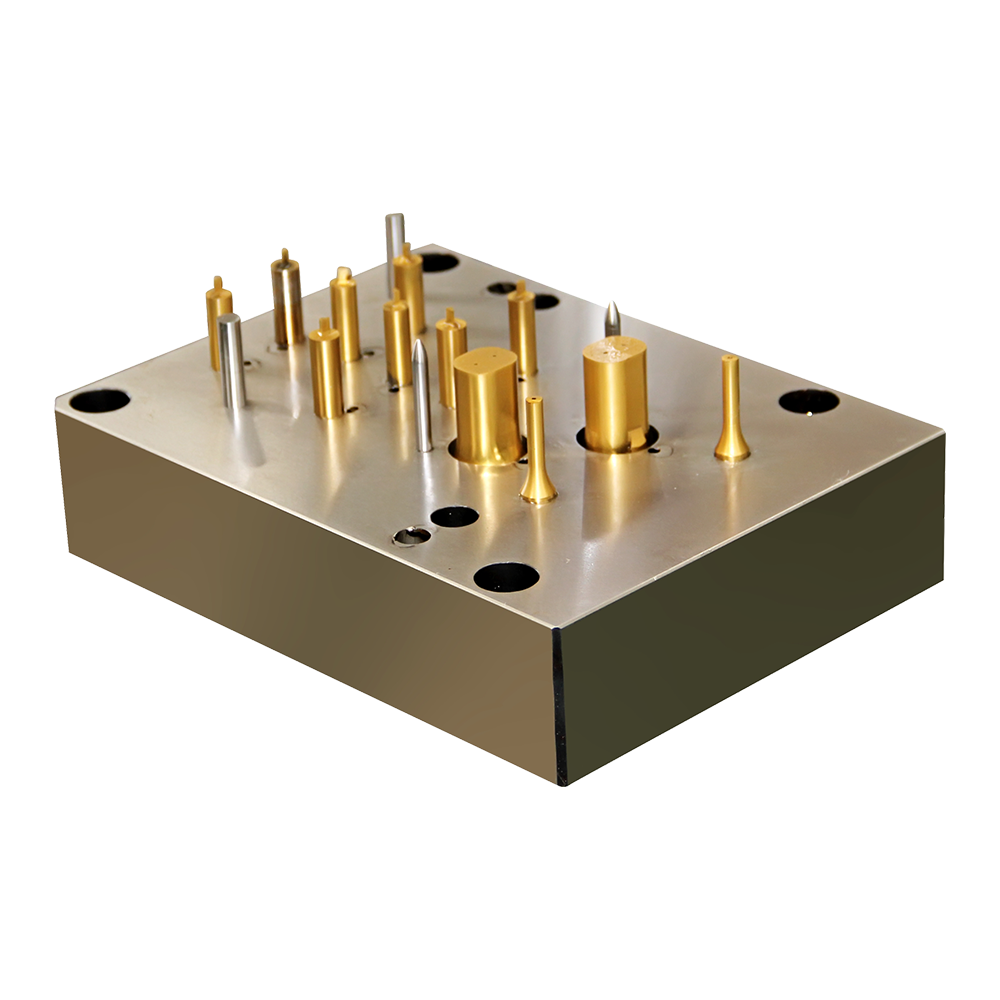

Kaedah pengeluaran pengetinan tradisional sering mengakibatkan variasi dalam saiz, kualiti pengedap dan ketebalan bahan disebabkan oleh pengendalian manual dan proses yang tidak konsisten. Sebaliknya, mesin pembuat tin minuman makanan gunakan acuan, penderia, dan sistem terkawal komputer yang tepat untuk memastikan dimensi tin seragam dan pengedap yang boleh dipercayai. Konsisten dalam bentuk dan kekuatan meningkatkan penampilan dan ketahanan produk semasa pengangkutan dan penyimpanan. Pengilangan ketepatan juga meminimumkan sisa dengan mengurangkan tin yang rosak, meningkatkan penggunaan bahan, dan memastikan setiap produk memenuhi piawaian kualiti yang ketat yang diperlukan oleh peraturan pembungkusan moden.

Penggunaan Bahan yang Dipertingkatkan

Mesin membuat tin moden direka bentuk untuk mengoptimumkan penggunaan bahan melalui teknik pembentukan yang cekap dan mekanisme pemotongan yang tepat. Sistem ini mengira dimensi tepat untuk meminimumkan sisa bahan, membantu pengeluar mengurangkan sisa pengeluaran dan kos keseluruhan. Kaedah pengetinan tradisional, yang lebih bergantung pada pemotongan dan penjajaran manual, selalunya menghasilkan lebihan besi buruk dan tepi yang tidak rata. Keupayaan mesin automatik untuk mengekalkan ketebalan dinding yang konsisten dan ukuran yang tepat menyumbang kepada amalan pengeluaran yang mampan. Pengoptimuman ini bukan sahaja menjimatkan bahan tetapi juga menyokong pembuatan yang kos efektif dan bertanggungjawab terhadap alam sekitar.

Automasi dan Integrasi Proses

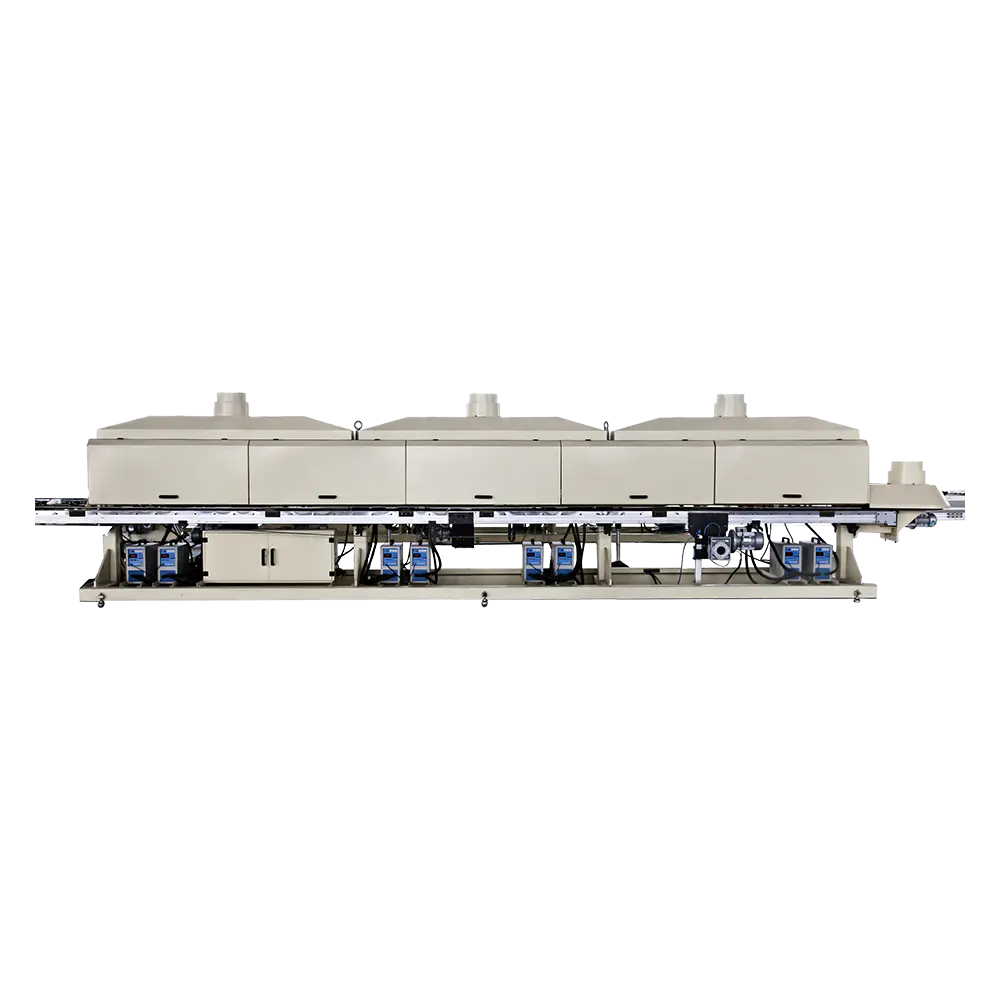

Automasi adalah salah satu kelebihan utama mesin pembuatan tin minuman makanan moden. Sistem ini mengintegrasikan pelbagai peringkat pengeluaran, seperti penyusuan bahan, pencetakan, pembentukan, kimpalan dan ujian, ke dalam satu proses yang diperkemas. Pemantauan dan kawalan automatik memastikan setiap peringkat beroperasi dalam parameter yang ditetapkan, meningkatkan ketepatan dan mengurangkan ralat manusia. Penyepaduan dengan sistem digital membolehkan penjejakan prestasi masa nyata dan analisis kualiti, membolehkan pelarasan pantas apabila perlu. Berbanding dengan talian pengetinan tradisional yang sering memerlukan langkah manual yang berasingan, automasi memudahkan pengurusan dan meningkatkan kebolehpercayaan pengeluaran keseluruhan.

Tenaga dan Kecekapan Sumber

Kecekapan tenaga memainkan peranan penting dalam pengendalian mesin pembuatan tin minuman makanan. Reka bentuk lanjutan menggunakan motor servo moden, sistem pemanasan yang cekap, dan mekanisme pemulihan tenaga yang mengurangkan penggunaan kuasa semasa pembentukan dan pengedap. Sebaliknya, kaedah tradisional biasanya memerlukan input tenaga yang lebih tinggi disebabkan oleh pemanasan yang kurang cekap dan campur tangan manual. Selain itu, automasi mengurangkan keperluan untuk lebihan air dan pelincir. Pengurangan gabungan dalam penggunaan sumber menyumbang kepada kos operasi yang lebih rendah dan amalan pembuatan yang lebih mampan, sejajar dengan piawaian alam sekitar semasa dan matlamat kemampanan korporat.

Peningkatan Standard Kebersihan dan Keselamatan

Pembungkusan makanan dan minuman mesti mematuhi keperluan kebersihan dan keselamatan yang ketat. Mesin membuat tin moden direka bentuk dengan sistem tertutup dan permukaan yang mudah dibersihkan yang menghalang pencemaran dan memudahkan sanitasi. Pengendalian automatik mengurangkan sentuhan langsung manusia dengan tin, meminimumkan risiko kemasukan zarah asing atau bakteria. Kaedah pengetinan tradisional, yang melibatkan lebih banyak pengendalian manual, menimbulkan risiko pencemaran yang lebih tinggi dan memerlukan gangguan pembersihan yang kerap. Fungsi pembersihan dan pensterilan automatik dalam mesin moden mengekalkan tahap kebersihan yang konsisten, yang penting untuk keselamatan pembungkusan makanan dan minuman.

Fleksibiliti dan Kebolehsuaian dalam Pengeluaran

Mesin pembuat minuman makanan menawarkan fleksibiliti yang lebih besar daripada kaedah pengeluaran tradisional dengan menampung saiz, bentuk dan bahan tin yang berbeza. Menukar barisan pengeluaran untuk reka bentuk baharu boleh dicapai melalui pelarasan digital atau penggantian acuan pantas, meminimumkan masa henti. Sistem tradisional selalunya memerlukan konfigurasi semula manual yang meluas, mengakibatkan kelewatan dan kos buruh yang lebih tinggi. Kebolehsuaian mesin automatik membolehkan pengeluar bertindak balas dengan cepat kepada arah aliran pasaran, permintaan bermusim dan permintaan pembungkusan yang disesuaikan. Fleksibiliti ini meningkatkan daya saing dalam industri yang semakin menghargai kepelbagaian reka bentuk dan pemulihan produk yang cepat.

Intensiti Buruh Dikurangkan

Mesin pembuatan tin automatik mengurangkan dengan ketara permintaan fizikal ke atas pekerja berbanding dengan pengeluaran pengetinan tradisional. Tugasan yang sebelum ini memerlukan pengangkatan, pembentukan dan pemeriksaan manual kini dikendalikan oleh sistem mekanikal. Anjakan ini bukan sahaja meningkatkan keselamatan di tempat kerja dengan meminimumkan kecederaan terikan yang berulang tetapi juga membolehkan pekerja menumpukan perhatian pada tugas pemantauan dan kawalan kualiti dan bukannya buruh fizikal langsung. Keamatan buruh yang dikurangkan membawa kepada keperluan kakitangan dan kos latihan yang lebih rendah sambil mengekalkan output dan kebolehpercayaan yang konsisten sepanjang pengeluaran.

Integrasi dengan Sistem Kawalan Kualiti

Mesin membuat tin moden sering dilengkapi dengan sistem kawalan kualiti bersepadu yang menggunakan penderia, kamera dan alat pemeriksaan digital untuk memantau pengeluaran dalam masa nyata. Sistem ini mengesan ketidaksempurnaan seperti penyok, jahitan tidak rata atau kecacatan permukaan dan secara automatik mengeluarkan tin yang rosak dari barisan pengeluaran. Kaedah pengetinan tradisional lebih bergantung kepada pemeriksaan manual, yang memakan masa dan terdedah kepada kesilapan manusia. Pemeriksaan automatik meningkatkan ketepatan, mengurangkan kerja semula dan memastikan setiap tin memenuhi piawaian industri dan pelanggan. Data yang dikumpul daripada pemeriksaan ini juga boleh dianalisis untuk mengenal pasti isu berulang dan mengoptimumkan parameter pengeluaran.

Kecekapan Kos dan Pulangan Jangka Panjang

Walaupun pelaburan awal dalam mesin pembuat tin minuman makanan lebih tinggi daripada menyediakan proses pengetinan tradisional, penjimatan jangka panjang daripada pengurangan buruh, tenaga dan kos bahan adalah ketara. Automasi meminimumkan pembaziran pengeluaran dan masa henti, manakala kualiti yang konsisten mengurangkan kemungkinan penarikan balik produk atau aduan pelanggan. Kos penyelenggaraan juga lebih rendah disebabkan reka bentuk mesin canggih dan sistem diagnostik kendiri yang memberi amaran kepada pengendali sebelum kegagalan besar berlaku. Dari masa ke masa, pengurangan dalam perbelanjaan operasi dan peningkatan produktiviti mengimbangi pelaburan awal, memberikan pulangan jangka panjang yang lebih tinggi untuk pengilang.

Faedah Alam Sekitar

Mesin pembuat tin moden menyokong pengeluaran mesra alam dengan mengurangkan sisa dan mengoptimumkan penggunaan sumber. Penggunaan tenaga yang cekap, pemotongan bahan yang tepat dan kadar kecacatan yang lebih rendah menyumbang kepada pengurangan kesan alam sekitar. Banyak mesin juga menyokong penggunaan bahan kitar semula dan direka bentuk untuk meminimumkan pelepasan semasa proses mengimpal dan menyalut. Kaedah pengetinan tradisional cenderung menghasilkan sisa yang lebih tinggi dan menggunakan lebih banyak tenaga kerana ketidakcekapan manual. Keupayaan sistem automatik untuk beroperasi dengan sisa minimum sejajar dengan inisiatif global untuk pembuatan mampan dan pengurusan sumber yang bertanggungjawab.

Perbandingan Antara Mesin Moden dan Kaedah Tradisional

Jadual berikut meringkaskan perbezaan utama antara mesin pembuat tin minuman makanan dan kaedah pengeluaran pengetinan tradisional, memfokuskan kepada faktor kecekapan, kos dan kualiti.

| kategori | Mesin Pembuat Tin Minuman Makanan | Pengeluaran Pengetinan Tradisional |

| Kecekapan Pengeluaran | Proses automatik berkelajuan tinggi dengan masa henti yang minimum | Operasi yang lebih perlahan, manual atau separa automatik |

| Ketekalan Kualiti | Ketepatan dikawal komputer dan output seragam | Bergantung pada kemahiran pengendali, terdedah kepada ketidakkonsistenan |

| Keperluan Buruh | Rendah, memerlukan beberapa operator untuk pengawasan | Tinggi, memerlukan lebih banyak kerja manual dan pemantauan |

| Penggunaan Bahan | Pemotongan dan pembentukan yang dioptimumkan mengurangkan sisa | Sekerap yang lebih tinggi kerana penjajaran manual |

| Penggunaan Tenaga | Penggunaan tenaga yang cekap dengan pemanasan terkawal | Penggunaan tenaga yang lebih tinggi kerana sistem yang kurang cekap |

| Fleksibiliti | Pelarasan pantas untuk pelbagai saiz dan jenis tin | Konfigurasi semula manual diperlukan untuk perubahan |

| Kebersihan dan Keselamatan | Tertutup dan automatik untuk pencegahan pencemaran | Lebih banyak sentuhan manual, risiko pencemaran yang lebih tinggi |

Kemajuan Teknologi dan Potensi Masa Depan

Minuman makanan boleh membuat mesin terus berkembang dengan kemajuan teknologi seperti kecerdasan buatan, pembelajaran mesin dan sistem pemantauan digital. Inovasi ini membolehkan penyelenggaraan ramalan, penilaian kualiti automatik dan pengoptimuman penggunaan tenaga. Sistem masa depan dijangka menyepadukan lagi teknologi kilang pintar, membolehkan komunikasi masa nyata antara mesin dan perisian pengurusan pengeluaran. Evolusi ini meningkatkan produktiviti, kualiti dan tanggungjawab alam sekitar, menjadikan tin automatik menjadikan teknologi sebagai asas pembuatan pembungkusan moden.